Tehnologie de tratare a suprafeței plăcii DHI placare directă din seria carbon

1. Istoria placării directe a seriei de carbon

Procesul de placare directă din seria de carbon este utilizat pe scară largă în industria plăcilor de circuite de 35 de ani. Procesele utilizate pe scară largă în industrie includ găurile negre, eclipsele și umbrele. Tehnologia originală de placare directă cu gaură neagră a fost brevetată în 1984 și a avut succes comercial ca proces de placare FR-4 a panoului prin găuri.

Deoarece gaura neagră este un proces de acoperire, nu un proces redox, cum ar fi chiuveta chimică din cupru, tehnologia nu este sensibilă la activitatea de suprafață a diferitelor materiale dielectrice și poate manipula materiale dificil de metalizat. Prin urmare, acest proces a fost utilizat pe scară largă în filmele de polimidă din circuite flexibile, materiale performante sau speciale, cum ar fi politetrafluoretilena (PTFE). Tehnologia de placare directă a carbonului și a grafitului este aprobată pentru aplicații avionice aerospațiale și militare și îndeplinește cerințele secțiunii 3.2.6.1 din specificația IPC-6012D.

2. Dezvoltarea tabloului de circuite

Având nevoie de proiectarea plăcilor cu circuite imprimate, procesele de galvanizare directă au continuat să se dezvolte în ultimii ani. Datorită unității de miniaturizare, de la componente de plumb la componente de montare pe suprafață, designul PCB-ului a evoluat pentru a se adapta la componentele micro cu mai mulți pini, ceea ce duce la creșterea straturilor PCB, a plăcilor de circuite mai groase și a găurilor prin diametru. Pentru a face față provocărilor unui raport de aspect ridicat, specificațiile tehnice ale liniei de producție ar trebui să implice îmbunătățirea transferului soluției și a schimbului de micropori, cum ar fi utilizarea undelor ultrasonice pentru a uda rapid porii și a elimina bulele de aer și capacitatea de a îmbunătăți cuțitul și uscătorul de aer pentru a usca în mod eficient circuitele groase. Găuri mici pe tablă.

De atunci, proiectanții de PCB au intrat în etapa următoare: foamea de gaură oarbă, numărul de pini și densitatea grilei cu bile depășesc suprafața plăcii disponibile pentru găurire și cablare. Cu grila de 1,27 mm până la 1,00 mm de pachete cu grile cu bilă (BGA) și grila de 0,80 mm până la 0,64 mm de pachete de cipuri (CSP), găurile micro-orbe au devenit o armă pentru proiectanți pentru a face față provocărilor tehnologiei HDI.

În 1997, telefoanele funcționale au început să utilizeze designul 1 + N + 1 pentru producția în serie; acesta este un design cu găuri micro-orb în suprapunerea de pe miezul stratului. Odată cu creșterea vânzărilor de telefoane mobile, ferestre pre-gravate și lasere CO2, laser UV, UV-YAG și laser combinat UV-CO2 pentru a forma micro găuri orb. Micro-blind-urile permit proiectanților să parcurgă sub blind-urile, astfel încât să poată redistribui mai multe rețele fără a crește numărul de straturi. În prezent, HDI este utilizat pe scară largă în trei platforme: produse miniaturizate, ambalaje de ultimă generație și produse electronice de înaltă performanță. Miniaturizarea în proiectarea telefoanelor mobile este în prezent cea mai productivă aplicație.

3. Placare directă

Sistemele de placare directă, cum ar fi găurile negre, trebuie să depășească obstacolele tehnice pentru a face față provocărilor de metalizare ale găurilor oarbe și ale microviasurilor HDI. Atunci când dimensiunea orificiului orb este redusă, dificultatea de a îndepărta particulele de carbon din partea de jos a orificiului orb este crescută, dar curățenia fundului orificiului orb este un factor cheie care afectează fiabilitatea; prin urmare, dezvoltarea de noi agenți de curățare și micro-agenți de gravare este de a îmbunătăți orbirea Cum se curăță fundul găurii.

În plus, pe baza teoriei și experienței practice, proiectarea duzei secțiunii de microeroziune a fost modificată pentru a fi o combinație de configurație de pulverizare-înmuiere-pulverizare. Practica s-a dovedit a fi un design eficient. Distanța dintre duză și suprafața plăcii de circuite este redusă, distanța dintre duze este redusă și se mărește forța de impact a pulverizării pe placa de circuit. Prin prinderea detaliilor, noul design al duzei poate gestiona în mod eficient un raport de aspect ridicat prin găuri și orificii oarbe.

Odată cu dezvoltarea următoarei generații de telefoane inteligente, producătorii au început să folosească orice strat de proiectare a orificiilor orb stivuite pentru a elimina găurile trecătoare, ceea ce a declanșat o tendință care, pe măsură ce lățimea și distanța dintre linii au fost reduse de la 60m la 40m, producția de circuite plăci Grosimea originală a foliei de cupru folosită în proces este redusă constant de la 18 µm la 12 µm la 9 µm. Și fiecare strat suprapus al oricărei plăci de circuite stratificate trebuie să fie metalizat și galvanizat o dată, ceea ce crește foarte mult cererea de capacitate a procesului umed.

smartphone-urile sunt, de asemenea, utilizatorii principali ai circuitelor flexibile și rigid-flexibile. Comparativ cu procesul tradițional de placare cu cupru chimic, aplicarea placării directe în producția oricărui strat, placă de circuit flexibil (FPC) și placă de circuit rigid-flex a crescut semnificativ, deoarece acest proces este comparat cu procesul de cupru chimic tradițional Cost mai mic , mai puțină utilizare a apei, mai puțină producție de apă uzată

4. Cerințele din ce în ce mai înguste ale lățimii / distanței dintre linii ale BPC necesită un control strict al adâncimii de gravare

Acum, ultima generație de smartphone-uri și ambalaje avansate adoptă treptat metoda alternativă semi-aditivă (mSAP). mSAP folosește o folie ultra-subțire de 3 µm pentru a atinge lățimea liniei de 30/30 microni și designul pasului. În procesul de producție utilizând folie de cupru ultra-subțire, este necesar să se controleze cu precizie cantitatea de coroziune a mușcăturilor din canelurile de micro-gravare în fiecare proces. Mai ales pentru imersiunea chimică tradițională a cuprului și procesele de placare directă, cantitatea de coroziune prin mușcătură a foliei de cupru de suprafață trebuie controlată foarte precis

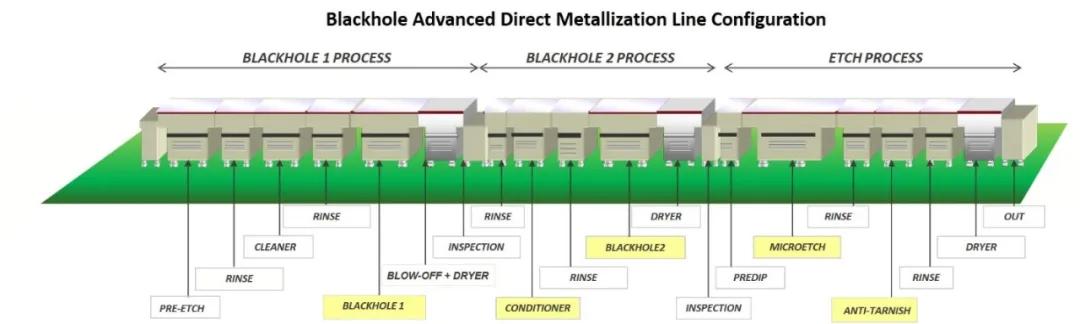

5. Progrese în configurația echipamentului

Pentru a optimiza procesul de placare directă pentru a se potrivi cu procesul mSAP, mai multe modele diferite de echipamente au fost testate treptat pe linia experimentală înainte de a fi puse în producție completă. Rezultatele testelor arată că, printr-o bună proiectare a echipamentului, se poate asigura o acoperire conductivă uniformă cu carbon într-o gamă largă de funcționare.

De exemplu, în procesul de placare directă din seria carbon, se utilizează o configurație brevetată cu role pentru a face acoperirea cu carbon mai uniformă. Și reduceți cantitatea de depunere de carbon pe suprafața plăcii de producție, reduceți cantitatea de suspensie de carbon și, în același timp, preveniți stratul de carbon excesiv de gros la colțurile găurilor oarbe sau prin găuri.

Specificațiile echipamentului rezervorului post-microetching au fost, de asemenea, reproiectate. Indiferent dacă fundul orificiului orb este 100% complet curat, este cea mai preocupată problemă de calitate a producătorului. Dacă există reziduuri de carbon în partea de jos a orificiului orb, acesta poate trece testul în timpul testului electric, dar deoarece zona secțiunii transversale a conducției este redusă, forța de legătură este, de asemenea, redusă, rezultând ruperea din cauza absenței a tensiunii termice în timpul asamblării Problema defecțiunii. Deoarece diametrul orificiului orb este redus de la tradiționalul de 100 microni la 150 microni la 80 microni la 60 microni, actualizarea specificațiilor echipamentului canelurii micro-gravare este esențială pentru fiabilitatea produsului.

Prin testare și cercetare pentru a modifica specificațiile echipamentului rezervorului de micro-gravare pentru a îmbunătăți capacitatea procesului de a îndepărta complet reziduurile de carbon de la fundul găurii oarbe, acesta a fost aplicat liniilor de producție în masă. Prima îmbunătățire majoră include utilizarea canelurilor cu dublă gravură pentru a oferi un control mai precis al cantității de mușcătură. În prima etapă, cea mai mare parte a carbonului de pe suprafața cuprului este îndepărtată, iar în a doua etapă, se utilizează o soluție de micro-gravare proaspătă și curată pentru a preveni revenirea particulelor de carbon la placa de producție în masă. În a doua etapă, a fost adoptată și tehnologia de reducere a sârmei de cupru pentru a îmbunătăți foarte mult uniformitatea micro-gravurii pe suprafața plăcii de circuit.

Reducerea variabilității cantității de mușcătură pe suprafața plăcii de circuite ajută la controlul cu precizie a cantității totale de gravare de la fundul găurii oarbe. Variabilitatea cantității de mușcătură este strict controlată de concentrația chimică, proiectarea duzei și parametrii presiunii de pulverizare

6. Îmbunătățirea chimică

În ceea ce privește îmbunătățirea chimică, agenții tradiționali de curățare a porilor și poțiunile micro-gravate au fost testați și modificați, luând în considerare capacitatea de a controla coroziunea mușcăturii. Aditivii organici din agentul de curățare sunt depuși selectiv numai pe suprafața de cupru și nu vor fi depuși pe materialul rășinii. Prin urmare, particulele de carbon vor fi depuse numai pe acest strat organic special. Când placa de circuit intră în canelura de micro-gravare, acoperirea organică are o solubilitate ridicată în lichidul acid. Prin urmare, acoperirea organică este îndepărtată de acidul din canelura de micro-gravare și, în același timp, suprafața de cupru de sub particulele de carbon este gravată lateral, ceea ce poate accelera Eliminarea particulelor de carbon de pe aceeași parte.

Un alt proiect de îmbunătățire este acela că utilizarea micro-gravării cu două componente poate îmbunătăți capacitatea de a elimina particulele de carbon și de a reduce micro-rugozitatea suprafeței foliei de cupru. Lăsați rugozitatea suprafeței de cupru să favorizeze aderența filmului uscat. Rezultatele testelor arată că fundul relativ neted al găurii oarbe ajută la îmbunătățirea fiabilității placării la baza găurii oarbe. După procesul de placare directă din seria de carbon optimizat, folia de cupru de la fundul orificiului orb a fost complet curată, ceea ce poate permite cuprului galvanizat să crească în continuare pe rețeaua de cupru de pe folia de cupru pentru a obține cea mai bună aderență a placării.

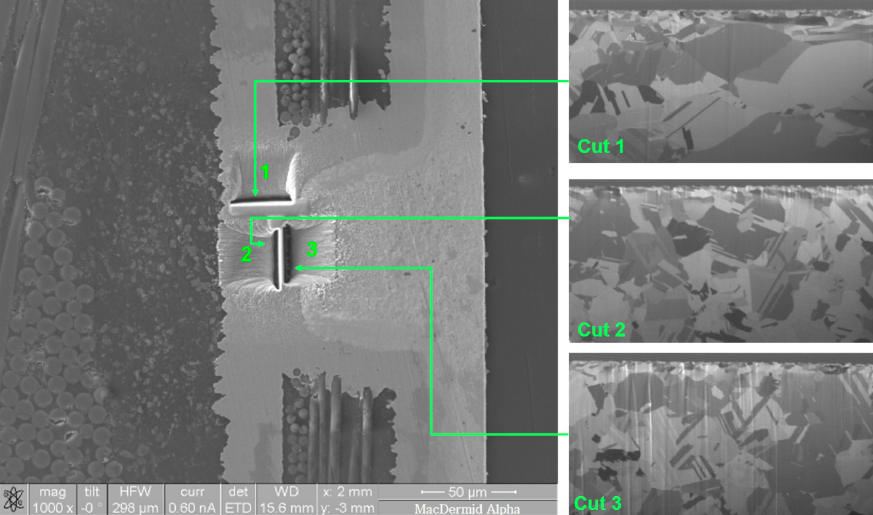

Combinația de rezervoare cheie de proces și îmbunătățirile specifice ale substanțelor chimice constituie un proces avansat HDI / mSAP potrivit pentru producția utilizând folie de cupru ultra-subțire. Printr-o singură interfață de legătură directă cupru-cupru, se formează o rețea metalică continuă, care îmbunătățește fiabilitatea găurilor oarbe. Tratamentul canelurii de micro-gravare permite micro-rugozitatea ideală a foliei de cupru de la baza găurii oarbe pentru a fi utilizată ca substrat de cupru galvanizat cu umplutură de găuri. Acest lucru promovează creșterea continuă a rețelei de cupru galvanizat pe fundul orificiului orb de-a lungul rețelei foliei de cupru. După tratamentul termic normal la temperatură ridicată, boabele de cupru sunt aranjate într-o rețea și formează o rețea metalică continuă completă.

Observarea și analiza probelor de tăiere FIB pentru a forma felii subțiri arată că liniile de interfață sunt uniforme în mărimea și structura bobului (Figura 5). După șoc termic sau ciclu termic, granița dintre folia de cupru de la baza găurii oarbe și cuprul galvanizat este dificilă. Se constată că nu există Nano-vid la care sunt predispuse alte procese, cu excepția cazului în care este cauzat de factori precum ca oxidare sau poluare.

Imaginea cu fascicul de ioni focalizați (FIB) a interfeței dintre stratul de cupru galvanizat și plăcuța țintă, tehnologia de galvanizare directă permite o legătură puternică cupru-cupru să funcționeze bine sub stres termic.

Liniile de producție cu galvanizare directă, cum ar fi „găurile negre”, sunt utilizate în prezent în procesul de producție în masă a semi-aditivului alternativ (mSAP) de folie de cupru ultra-subțire de 3 microni. Aceste sisteme utilizează echipamente conexe care controlează cu precizie cantitatea de micro-gravare în producția de masă. Placa de circuit cu 12 straturi produsă cu acest echipament a trecut testul IST de 300 de cicluri. În produsele de mai sus, găurile negre sunt utilizate în L2 / 10 și L3 / 11 folosind procesul mSAP. Dimensiunea orificiilor orb este de 80 ~ 100 x 45Îm și fiecare placă de circuite conține 2 milioane de orificii orb.

Utilizați AOI pentru a verifica reziduurile de carbon în proces. Rezultatele inspecției au arătat că în producția de 5.000 PSM / lună nu au fost detectate defecte. Galvanizarea acestor plăci de circuite se face pe o linie de producție verticală de galvanizare continuă (VCP); stratul interior adoptă galvanizarea cu placă completă a procesului Tent-Etch, iar stratul mSAP trebuie să fie galvanizat cu model. Imaginea de difracție a retrodifuzării electronilor (EBSD) din Figura 6 arată uniformitatea mărimii bobului la interfața dintre plăcuța țintă și stratul de cupru galvanizat.